Происходящее в лабораториях аэродинамики - одна из главных тайн Формулы 1. Болельщики видят лишь результаты этой работы, но появлению на трассе готовых решений предшествует кропотливый труд множества специалистов - конструкторов, моделистов, инженеров.

Мы уже рассказывали о том, как из рулонов плетеного карбона получаются готовые элементы аэродинамики, сегодня поговорим о людях ещё более редкой профессии, о тех, кто строит точные модели машин, продуваемых в аэродинамической трубе...

Казалось бы, что тут сложного - многие в детстве клеили модели самолетов и кораблей из готового набора, но не вздумайте заговорить об этом на базе команды...

"На вас бы сильно обиделись", говорит Кит Остин, руководитель цеха производства моделей Force India. "В прошлые годы каждая деталь, каждая мелочь изготавливалась вручную из бука или красного дерева, а не из углеволокна и смолы, как сегодня. Раньше наш цех был похож на магазин игрушек, отчасти это действительно было так".

Это больше, чем модели. Малейшая ошибка при изготовлении скажется на точности расчетов, а значит, и на результатах команды, и исправить ситуацию, подчас невозможно.

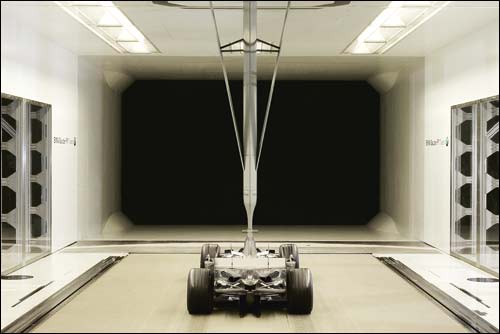

В основе современной модели полая сотовая структура из алюминия, большой брусок, в котором сверлятся отверстия для крепления элементов. Он не похож на монокок, но задача лаборатории аэродинамики - изучить свойства воздушного потока, поэтому досконально прорабатываются все внутренние полости, воздуховоды систем охлаждения и внешние элементы. Конструкция в сборе внешне точно соответствует машине Формулы 1, только в 50%-м масштабе.

На изготовление модели уходит от двух до шести недель, сроки зависят от того, новая ли это машина, или можно воспользоваться узлами, изготовленными ранее. Почему 50%? Компания Bridgestone предоставляет модели шин именно в этом масштабе, и те команды, которые работали или работают с моделями 40% масштаба, делают шины из углеволокна, и их характеристики в аэродинамической трубе не соответствуют резиновым шинам.

"У разных материалов разные свойства", добавляет Кит. "Резиновая шина ведет себя иначе, чем углеродная, на скорости она меняет свою форму и прежде нам приходилось учитывать это при моделировании, изготавливая не совсем круглые шины. С моделями, которые предоставляет Bridgestone, всё проще - во-первых, они пневматические и при продувке можно менять давление, во вторых - современные аэродинамические полигоны способны имитировать работу машины на любой скорости - колеса крутятся, касаясь движущейся стальной ленты, и меняют форму".

Толщина и качество карбона, из которого производятся внешние элементы, тоже имеет крайне важное значение. Они, в соответствии с масштабом, точно соответствуют узлам, которые будут или уже установлены на готовую машину.

"Мы используем те же методы, что применяются и при изготовлении узлов "боевой" машины", говорит инженер Мэтт Уэлш. "Правда, работа у нас ещё более ювелирная - при изготовлении моделей применяется очень дорогой сорт карбона, достоверно имитирующий характеристики базового при меньшей толщине деталей. У команды должна быть достоверная информация о том, как поведёт себя тот или иной элемент на реальной машине, все возможные деформации должны быть воспроизводимы. Причем, в аэродинамическую трубу отправляются три одинаковых шасси, потом данные усредняются, но мы можем и должны гарантировать идентичность характеристик. Всегда есть небольшой конфликт с конструкторским бюро - мы знаем, как должно быть. Мы знаем каждый микрон этой машины".

При моделировании используется не только углеволокно, некоторые элементы вырезаются из специальной смолы - это быстро и не так дорого. "Получив точную спецификацию партии фиброкарбона мы используем технологии, которые позволяют точно имитировать его свойства в модели", говорит Кит. "Эти «быстрые прототипы» имеют тот же вес и плотность, в соответствии с масштабом, к тому же больше не нужна форма для заливки - специальный станок лазерным лучом отрезает всё лишнее. В этом случае мы можем быстро сделать столько версий детали, сколько нужно конструкторам".

Эта технология особенно важна при отработке концептуальных решений. При разработке новой машины моделисты делают около тридцати версий переднего антикрыла с очень небольшой разницей в углах наклона, базовые элементы которого клеятся из карбона, а мелочи вырезаются из смолы. Проверив каждую из этих версий, инженеры выбирают базовый вариант, подобный процесс повторяется для всех ключевых элементов, в итоге, с учётом множества различных конфигураций, всё это занимает достаточно много времени. Иногда модель дорабатывается на ходу - специальный техник дополняет тот или иной узел кусочком пластилина - здесь всегда есть место импровизации и случайным озарениям.

Отдел производства моделей работает 24 часа семь дней в неделю (по крайней мере, до вступления в силу ограничения рабочей недели до 40 часов, принятого FOTA). "Работа не останавливается ни на минуту, пока одни модели продуваются в трубе, мы работаем над другими - до Мельбурна ещё многое предстоит сделать, а потом начнутся многочисленные доработки по ходу сезона", говорит Кит. "Некоторые новинки никогда не выйдут за пределы базы, но мы должны проверить множество идей, ведь ни одна машина не идеальна".

Здесь никто не произносит слово "реальная", говоря о настоящих машинах. Модели - они тоже настоящие, и дружный коллектив моделистов Force India, который не изменился со времён Jordan, продолжает работу в закрытом цеху - 50% масштаба не значат, что эти парни делают 50% работы по сравнению с теми, кто в соседних цехах трудятся над "боевыми" машинами. Здесь все работают в полную силу, иначе успех в Формуле 1 невозможен...